Планирование для пополнения запаса на производстве с помощью процесса поставок на производство

В статье рассматривается конфигурирование, настройка основных данных и поток выполнения процесса поставок на производство для пополнения запаса компонентов со склада в областях производственного снабжения.

Ключевые понятия

Процесс поставок на производство используется для организации физического пополнения запаса компонентов для производства. Этот процесс применяется, как правило, в краткосрочном горизонте. Для получения обзора ситуации потребности в запасе на производстве за определенный период времени здесь используется цикл регулирования и область снабжения. Цикл регулирования определяет способ пополнения между источниками поставки и потребности, а также требуемое количество. Область снабжения используется для пополнения запаса материалов и располагается непосредственно в производственной области.

Основное внимание при автоматическом процессе поставок на производство уделяется мониторингу запаса на производстве с самым актуальным планированием пополнения запаса на производстве для сценариев с большими объемами производства. Автоматическая поставка запаса на производство выполняется на основе цикла регулирования и области снабжения. В результате этого процесса вы получаете подробный обзор ситуации потребности в запасе на производстве (в краткосрочном горизонте). Здесь предоставляется функция планирования с автоматическим созданием элементов пополнения для производства. В качестве элемента пополнения с поддержкой как внутренней заготовки, так и заготовки на стороне используется сводный вызов JIT (Just-in time, «Точно в срок»). Автоматический процесс поставки на производство выполняется в системе SAP Advanced Planning and Optimization (SAP APO), связанной с системой Enterprise Resource Planning (ERP).

Основным преимуществом автоматического процесса поставок на производство является механизм мониторинга запаса на производстве с последующим самым актуальным планированием пополнения запаса на производстве на основе этой информации для сценариев с большими объемами производства. Рассмотрим шаги, необходимые для реализации процесса поставки на производство.

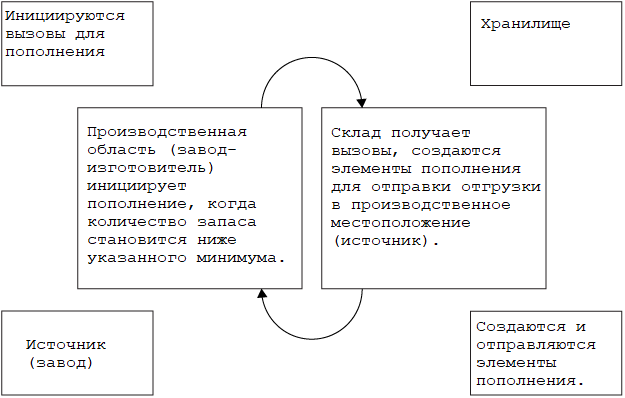

На рис. 1 представлен обзор общего процесса поставок на производство.

Рис. 1. Обзор общего процесса поставки на производство

Настройка конфигурации в SAP ERP Central Component (ECC)

Ниже представлен список объектов в системе SAP, необходимых для моделирования рассматриваемого процесса поставок на производство:

- Завод-изготовитель.

- Материал.

- Хранилище.

- Склад.

- Тип склада.

- Складское место/участок.

- Область производственного снабжения.

- Цикл регулирования.

Примечание.

Предполагается, что читатели знакомы с процедурой создания и настройки объектов основных данных завода, материала и склада в ECC. Здесь описаны только ключевые аспекты конфигурирования других важных объектов.

Для моделирования используется склад WM1, см. Рис. 2.

Рис. 2. Определение хранилища

Для моделирования используется тип склада 001, см. Рис. 3.

Рис. 3. Тип склада в хранилище

Вместе с видом склада складское место представляет собой ряд складских участков с аналогичными характеристиками. Эти участки используются для размещения запаса. Для моделирования используется складское место 001, см. Рис. 4.

Рис. 4. Складское место для типа склада в хранилище

Склад — это место физического хранения запаса на заводе. Для моделирования используется склад S015, см. Рис. 5.

Рис. 5. Склад для завода

Перед использованием процесса поставки на производство необходимо выполнить следующие шаги по конфигурированию:

- Определение производственной области снабжения.

- Определение средств управления складами в SAP Warehouse Management.

- Определение диапазонов номеров для исходящего вызова JIT.

- Определение профиля вызова JIT.

- Определение действий по исходящему вызову JIT.

- Определение внутреннего статуса обработки для исходящего вызова JIT.

- Определение стратегии пополнения для перемещения запаса.

Определение производственной области снабжения

Для определения производственной области снабжения в меню выберите «Customizing — Logistics Execution ▶ Warehouse Management ▶ Interfaces ▶ Define Production ▶ Production Supply Area ▶ Define Production Supply Area» (Пользовательская настройка — Оперативная логистика ▶ Управление складами ▶ Интерфейсы ▶ Определить производство ▶ Производственная область снабжения ▶ Определить производственную область снабжения). Щелкните по пиктограмме выполнения рядом с опцией «Define Production Supply Area» (Определить производственную область снабжения). Появится экран, представленный на рис. 6.

Рис. 6. Создание производственной области снабжения

Заполните поля «Plant» (Завод), «Supply Area» (Область снабжения) и «Stor. Location» (Склад), см. Рис. 6. В данном случае вводятся значения 2001, 77–06–260 и S015 соответственно. Для сохранения данных выберите пиктограмму сохранения.

Управление складами в SAP Warehouse Management

На основе потребности в материале создается транспортная заявка, которая используется для создания транспортных заказов при стандартной обработке. После подтверждения этих транспортных заказов в фоне выполняется перемещение запаса (со склада WM на склад Канбан).

Для выполнения ведения этих настроек в меню выберите «Customizing — Logistics Execution ▶ Warehouse Management ▶ Interfaces ▶ Stock Transfer for Kanban (with Warehouse Management System LE-WM) ▶ Stor. Location Control in Warehouse Mgmt (Пользовательская настройка — Оперативная логистика ▶ Управление складами ▶ Интерфейсы ▶ Перемещение запаса на склад Канбан (с помощью системы управления складами LE-WM) ▶ Управление складами в SAP Warehouse Management). На открывшемся экране нажмите «New Entries» (Новые записи), см. Рис. 7.

Рис. 7. Новые записи для управления складами

На следующем экране (рис. 8) введите подробные данные: имя хранилища (WM1), вид склада (001), завод (2001), склад (S015) и вид движения (311, перемещение запаса в пределах завода). Для сохранения данных выберите пиктограмму сохранения.

Рис. 8. Подробные данные управления складами

Диапазоны номеров для исходящего вызова JIT

Этот шаг выполняется за два этапа. Сначала определите диапазон номеров для ключа вызова JIT.

Для определения нового диапазона номеров или проверки наличия существующего диапазона номеров в меню выберите «Customizing — Logistics Execution ▶ JIT Outbound ▶ Define Number Ranges» (Пользовательская настройка — Оперативная логистика ▶ Исходящий JIT ▶ Определить диапазоны номеров). Щелкните по пиктограмме выполнения рядом с опцией «Define Number Ranges» (Определить диапазоны номеров). Появится экран, представленный на рис. 9. На экране, показанном на рис. 9, выберите «Maintain Number Range for JITOHD (Call Range)» (Ведение диапазона номеров для JITOHD (Диапазон вызовов)).

Рис. 9. Диапазон номеров для JITOHD

Откроется экран, показанный на рис. 10. Для изменения интервалов нажмите кнопку «Change Intervals» (Изменить интервалы), выделенную на рис. 10.

Рис. 10. Ведение интервалов для диапазона номеров

На следующем экране введите 0000000001 в поле под столбцом «From No.» (Начальный номер) и 8999999999 в поле под столбцом «To Number» (Конечный номер), как показано на рис. 11. Для сохранения записей выберите пиктограмму сохранения.

Рис. 11. Установленные интервалы для диапазона номеров

На втором этапе определите диапазон номеров для номера группы компонентов вызова JIT. Для выполнения второго этапа этого шага выберите путь навигации по меню, который был указан для первого этапа, а затем нажмите «Maintain Number Range for JITOIT (Components Group)» (Ведение диапазона номеров для JITOIT (группа компонентов), см. Рис. 12.

Рис. 12. Диапазон номеров для JITOIT

Для выполнения ведения диапазона номеров следуйте инструкциям перед Рис. 10 и 11.

Определение профиля вызовов JIT

Профиль вызова JIT присваивается циклу регулирования. При этом определяются средства автоматического управления для всех вызовов JIT, созданных в рамках данного цикла регулирования. Это следующие настройки:

- Вид вызова JIT.

- Роль партнера.

- Вид сводки.

- Определение времени.

Для определения профиля вызова JIT в меню выберите «Customizing — Logistics Execution ▶ JIT Outbound ▶ Control Profiles ▶ Define JIT Call Profile» (Пользовательская настройка — Оперативная логистика ▶ Исходящий JIT ▶ Профили управления ▶ Определить профиль вызова JIT). Щелкните по пиктограмме выполнения рядом с опцией «Define JIT Call Profile» (Определить профиль вызова JIT). Появится экран, представленный на рис. 13. Нажмите кнопку «New Entries» (Новые записи).

Рис. 13. Определение профиля вызовов JIT

На следующем экране (рис. 14) перейдите в полю «JIT Call Prof.» (Профиль вызова JIT) и укажите имя профиля вызова JIT (ZJIT) с текстовым описанием (профиль JIT). В поле «Partner role JC» (Роль партнера — вызов JIT) укажите VN (поставщик), а в поле «Summary» (Сводка) в раскрывающемся списке выберите «No summary» (Без сводки). (При выборе этой опции определяется необходимость группирования потребностей в материале и параметры такого группирования.) В поле «Messg Det. Usge» (Использование выбора выходного документа) укажите «Message Determination Required» (Выбор выходного документа обязателен). Для сохранения данных выберите пиктограмму сохранения.

Оформите подписку sappro и получите полный доступ к материалам SAPPRO

Оформить подпискуУ вас уже есть подписка?

Войти